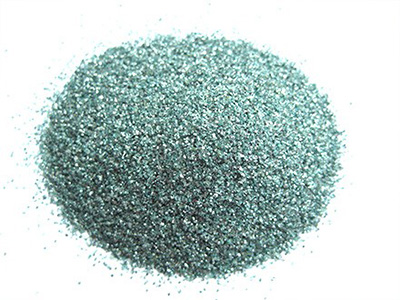

Зелёный карбид кремния

Зелёный карбид кремния — очень твёрдый абразивный материал. По твёрдости он уступает только алмазу и B4C, и твёрже чёрного карбида кремния. Поэтому он подходит для шлифования широкого спектра твёрдых материалов, таких как титановый сплав, мрамор, карбидный сплав, оптическое стекло, керамика и т. д.

Зеленый карбид кремния производится при высокой температуре в электропечи сопротивления с кварцевым песком и нефтяным коксом. Чистота SiC зеленого карбида кремния составляет до 99% мин. Это искусственный хрупкий SiC с высокой теплопроводностью и высокой прочностью, которая не уменьшается при 1000 градусах по Цельсию.

Типичные физические свойства зеленой карбидкремниевой крошки

| Твёрдость по шкале Мооса: | 9.5 |

| Твёрдость по Виккерсу: | 3100-3400кг/мм2 |

| Удельный вес: | 3,2 г/см 3 |

| Насыпная плотность (LPD): | 1,2-1,6 г/см 3 |

| Цвет: | Зеленый |

| Форма частиц: | Шестиугольный |

| Температура плавления: | Диссоциируется при температуре около 2600 градусов по Цельсию |

| Максимальная рабочая температура: | 1900 по Цельсию |

| Рыхлость | Рассыпчатый |

| Теплопроводность | 0,013 кал/см2.сек (900°C) |

| Коэффициент теплового расширения | 7-9×10-6/℃(0-1600°C) |

Химический анализ зеленой карбидкремниевой крошки

| ТИПИЧНЫЙ ХИМИЧЕСКИЙ АНАЛИЗ | ||

| Химический состав | Ф20-Ф220 | Ф230-Ф2000 |

| SiC | Мин. 99% | Мин. 98,5% |

| SiO2 | Макс 0,50% | Макс 0,70% |

| Ф, Си | Макс 0,20% | Макс 0,40% |

| Fe2O3 | Макс 0,10% | Макс 0,15% |

| ФК | Макс 0,20% | Макс 0,30% |

| ЛОИ | Макс 0,05% | Макс 0,09% |

Характеристика продукта: Зелёная крошка из карбида кремния

- Чрезвычайно высокая твердость (Моос 9,5, Виккерс 3100-3400 кг/мм2) с высокой износостойкостью. Твердость SiC уменьшается с повышением температуры. Но все же, даже при температуре 1200°C, твердость зеленого SiC примерно в два раза выше, чем у плавленого оксида алюминия.

- Отличная химическая стойкость и стойкость к окислению. При нагревании при высоких температурах карбид кремния окисляется только на поверхности, образуя пленку диоксида кремния. Пленка может защитить материал карбида кремния от окисления. В результате даже при 1600°C зеленый SiC может сохранять устойчивость к большинству сильных кислот и щелочей.

- Высокая прочность. Прочность абразива из карбида кремния относится к трудности разрушения под действием внешней силы. Взяв в качестве примера зернистость F46, прочность карборунда, испытанная методом статического давления, составляет около 68-78%. По сравнению с плавленым глиноземом, механическая прочность карбида кремния выше. Например, для F120 прочность на сжатие карбида кремния составляет 186 кН/см2, а прочность на сжатие абразива из корунда составляет 100 кН/см2.

- Отличная термостойкость с низким коэффициентом теплового расширения. При температуре 25-1400 °C средний коэффициент теплового расширения карбида кремния составляет 4,4×10-6/°C, тогда как коэффициент теплового расширения плавленого глинозема составляет 7-8×10-6/°C.

- Высокая термостойкость; высокая термостойкость. Температура плавления зеленого карбида кремния составляет 2600 °C, а максимальная рабочая температура может достигать 1900 °C. Нанесение карбида кремния на внутреннюю стенку двигателя может увеличить срок его службы.

- Высокая чистота. Зернистый карбид кремния от нас измельчается из зеленого блока SiC класса А. Затем просеивается до частиц высокой консистенции.

Применение зеленой карбидкремниевой крошки

- Точная полировка твердого оптического стекла, например, объективов камер.

- Абразивоструйная обработка твердых металлических материалов, таких как титановый сплав, карбидный сплав и т. д.

- Полировка и шлифовка кварцевого стекла.

- Шлифовка твердого камня, мрамора, гранита и т. д.

- Полировка PZT/пьезоэлектрической керамики.

- Дробеструйная обработка меди и медных сплавов.

- Обработка поверхности алмазным инструментом.

- Канатная резка.

- Полировка ювелирных изделий, таких как бриллианты и киноварь.

- Шлифование других тонких хрупких материалов, прецизионных компонентов.

Спецификация зелёного карбида кремния

| Песок | 1 | 2 | 3 | 3 и 4 | 5 | Q 5 макс ,% | ||||

| W1 , один | К 1 ,% | В 2 , хм | Q 2 макс ,% | W3 , один | Q 3 мин , % | W 4 , один | Q 3 +Q 4 мин ,% | W5 , один | ||

| Ф8 | 4000 | 0 | 2800 | 20 | 2360 | 45 | 2000 | 70 | 1700 | 3 |

| F10 | 3350 | 0 | 2360 | 20 | 2000 | 45 | 1700 | 70 | 1400 | 3 |

| Ф12 | 2800 | 0 | 2000 | 20 | 1700 | 45 | 1400 | 70 | 1180 | 3 |

| F14 | 2360 | 0 | 1700 | 20 | 1400 | 45 | 1180 | 70 | 1000 | 3 |

| F16 | 2000 | 0 | 1400 | 20 | 1180 | 45 | 1000 | 70 | 850 | 3 |

| Ф20 | 1700 | 0 | 1180 | 20 | 1000 | 45 | 850 | 65 | 710 | 3 |

| Ф24 | 1180 | 0 | 850 | 25 | 710 | 45 | 600 | 65 | 500 | 3 |

| F30 | 1000 | 0 | 710 | 25 | 600 | 45 | 500 | 65 | 425 | 3 |

| Ф36 | 850 | 0 | 600 | 25 | 500 | 45 | 425 | 65 | 355 | 3 |

| Ф40 | 710 | 0 | 500 | 30 | 425 | 40 | 355 | 65 | 300 | 3 |

| F46 | 600 | 0 | 425 | 30 | 355 | 40 | 300 | 65 | 250 | 3 |

| Ф54 | 500 | 0 | 355 | 30 | 300 | 40 | 250 | 65 | 212 | 3 |

| Ф60 | 425 | 0 | 300 | 30 | 250 | 40 | 212 | 65 | 180 | 3 |

| Ф70 | 355 | 0 | 250 | 25 | 212 | 40 | 180 | 65 | 150 | 3 |

| Ф80 | 300 | 0 | 212 | 25 | 180 | 40 | 150 | 65 | 125 | 3 |

| Ф90 | 250 | 0 | 180 | 20 | 150 | 40 | 125 | 65 | 106 | 3 |

| Ф100 | 212 | 0 | 150 | 20 | 125 | 40 | 106 | 65 | 90 | 3 |

| Ф120 | 180 | 0 | 125 | 20 | 106 | 40 | 90 | 65 | 75 | 3 |

| Ф150 | 150 | 0 | 106 | 15 | 90 | 40 | 75 | 65 | 63 | 3 |

| Ф180 | 125 | 0 | 90 | 15 | 75 | * | 63 | 40 | 53 | * |

| Ф220 | 106 | 0 | 75 | 15 | 63 | * | 53 | 40 | 45 | * |

| FEPA зернистость | ds50-значение (мкм) |

| Ф 230 | 53,0 ± 3 |

| Ф 240 | 44,5 ± 2 |

| Ф 280 | 36,5 ± 1,5 |

| Ф 320 | 29,2 ± 1,5 |

| Ф 360 | 22,8 ± 1,5 |

| Ф 400 | 17,3 ± 1 |

| Ф 500 | 12,8 ± 1 |

| Ф 600 | 9,3 ± 1 |

| Ф 800 | 6,5 ± 1 |

| Ф 1000 | 4,5 ± 0,8 |

| Ф 1200 | 3,0 ± 0,5 |

| Ф 1500 | 2,0 ± 0,4 |

| Ф 2000 | 1,2 ± 0,3 |